Die industrielle Automatisierung erlebt aktuell eine Revolution, denn 2025 markiert den Beginn einer Ära smarter und vernetzter Steuerungssysteme. Unternehmen aller Branchen stehen vor der Herausforderung, ihre Prozesse flexibel und effizient zu digitalisieren, um im Wettbewerb zu bestehen.

Im Zentrum dieser Entwicklung steht der programmable logic controller. Diese Technologie bildet das Rückgrat moderner Automatisierung, sorgt für präzise Abläufe und höchste Zuverlässigkeit.

In diesem Leitfaden erfahren Sie, was ein programmable logic controller ist, wie er funktioniert und welche Trends 2025 die Branche bewegen. Wir geben Ihnen einen praxisnahen Überblick über Grundlagen, Anwendungen und zukünftige Entwicklungen.

Was ist ein Programmable Logic Controller (PLC)?

Die industrielle Automatisierung hat sich in den letzten Jahrzehnten rasant entwickelt. Im Zentrum dieser Entwicklung steht der programmable logic controller, der als Herzstück moderner Steuerungsarchitekturen gilt. Doch was genau verbirgt sich hinter diesem Begriff und warum ist er in der Automatisierungswelt so bedeutsam?

Definition und Grundprinzipien

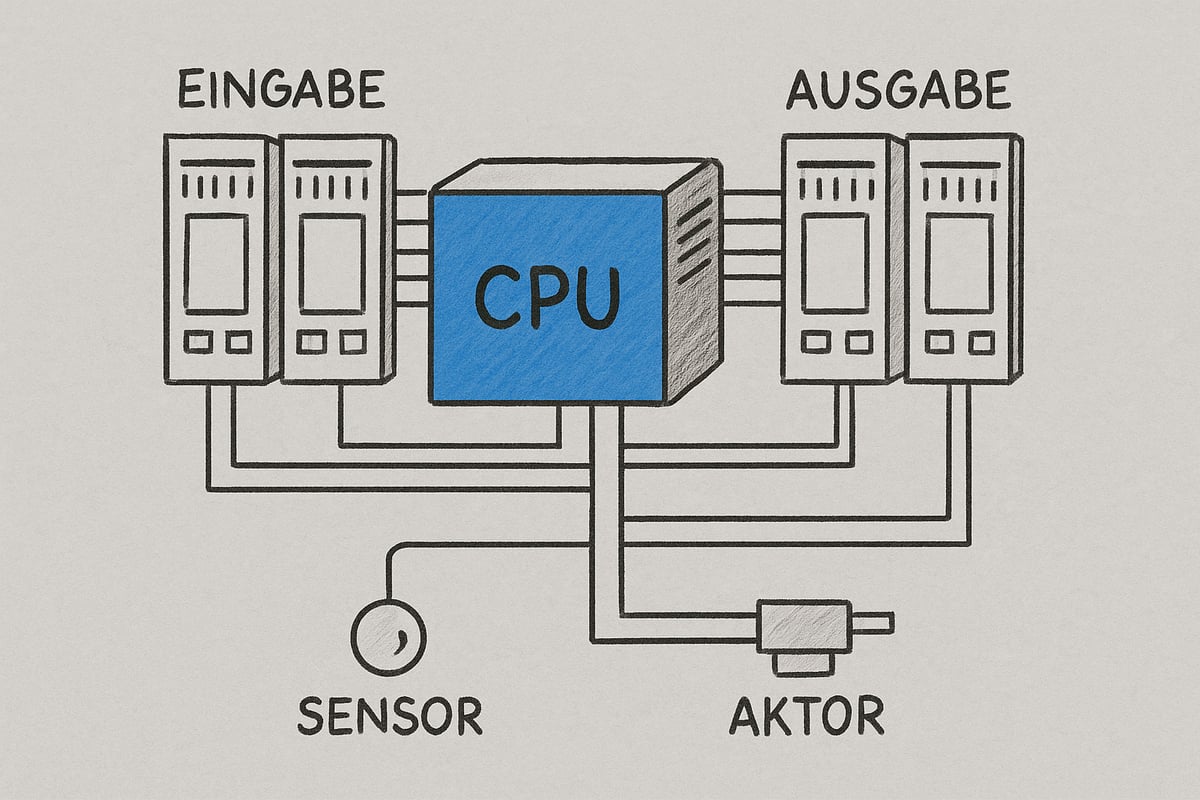

Ein programmable logic controller ist ein industrietauglicher, digital arbeitender Computer, der speziell zur Automatisierung von Maschinen und Prozessen entwickelt wurde. Sein Hauptzweck ist es, Eingaben von Sensoren zu erfassen, diese nach einem programmierten Ablauf zu verarbeiten und entsprechende Ausgänge zu steuern.

Historisch ersetzte der programmable logic controller die aufwendige Relaistechnik. Erste Modelle wie der Modicon 084 machten es möglich, Steuerungsaufgaben flexibel per Software zu lösen, statt aufwändig Schaltungen umzubauen. Heute sind Hersteller wie Siemens, Allen-Bradley oder Mitsubishi führend in der Entwicklung.

Der Ablauf eines Steuerungsprozesses beginnt mit dem Erfassen von Signalen über Eingabemodule. Diese werden von der Zentraleinheit (CPU) verarbeitet. Anschließend sendet der programmable logic controller Steuerbefehle an Ausgabemodule, die wiederum Aktoren wie Motoren, Ventile oder Lampen ansteuern.

Im Vergleich zu klassischen Relaissteuerungen oder Mikrocontrollern bietet der programmable logic controller entscheidende Vorteile:

- Robustheit: Ausgelegt für raue Industrieumgebungen

- Zuverlässigkeit: Jahrzehntelanger Dauerbetrieb möglich

- Flexibilität: Schnelle Anpassung durch Software-Updates

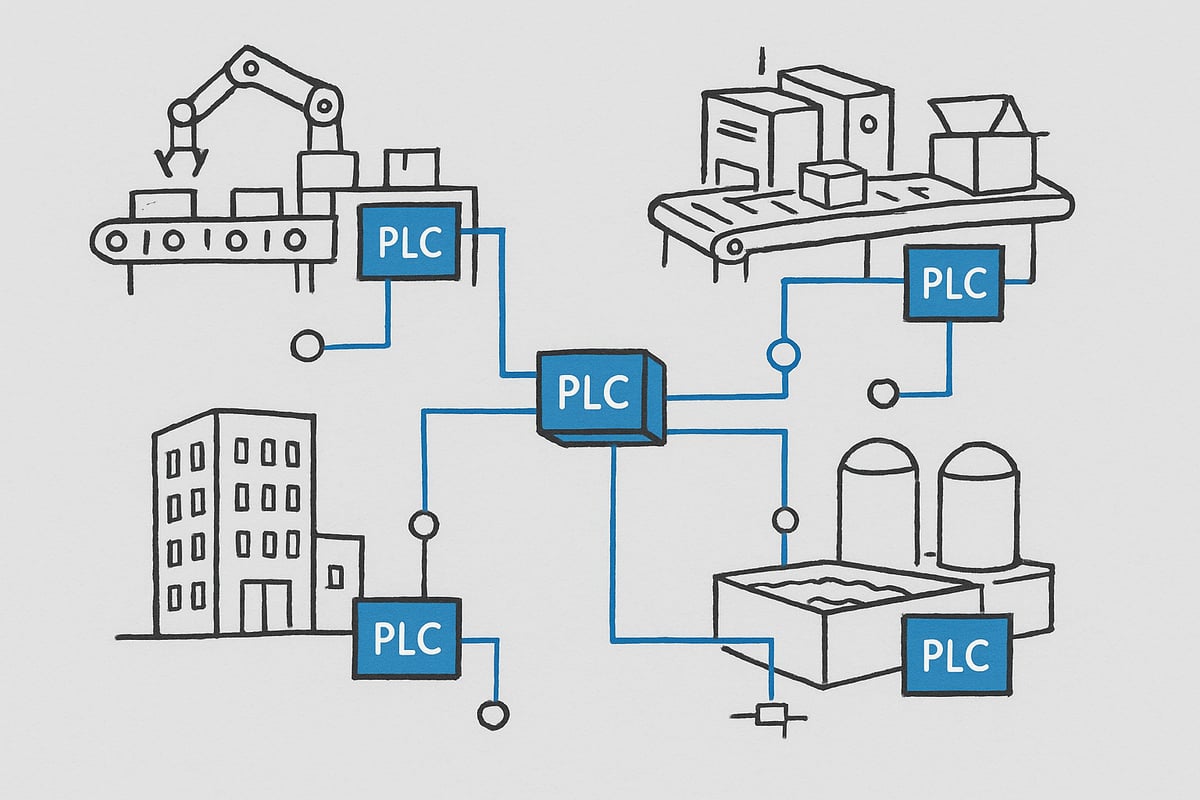

Typische Einsatzgebiete sind Produktionslinien, Fertigungsstraßen, Förderanlagen sowie die Gebäudetechnik. Ein klassisches Beispiel ist die Steuerung einer industriellen Montagelinie, bei der der programmable logic controller Bewegungsabläufe, Sicherheitseinrichtungen und Qualitätsprüfungen koordiniert.

Wer mehr über die Vorteile und Möglichkeiten der Prozessautomatisierung erfahren möchte, findet weiterführende Informationen im Beitrag zu Prozesse automatisieren in Unternehmen.

Aufbau und Komponenten eines PLC

Der Aufbau eines modernen programmable logic controller folgt einem modularen Prinzip. Im Zentrum steht stets die Zentraleinheit (CPU), die das Steuerungsprogramm ausführt und den Datenfluss koordiniert. Je nach Anforderung werden verschiedene Ein und Ausgabemodule ergänzt.

Typische Komponenten eines PLC-Systems sind:

| Komponente | Funktion |

|---|---|

| CPU | Verarbeitung der Steuerungslogik |

| Eingabemodul | Erfassung von Sensorsignalen |

| Ausgabemodul | Ansteuerung von Aktoren |

| Kommunikationsmodul | Datenaustausch mit anderen Systemen |

| Speicher | Ablage von Programmen und Prozessdaten |

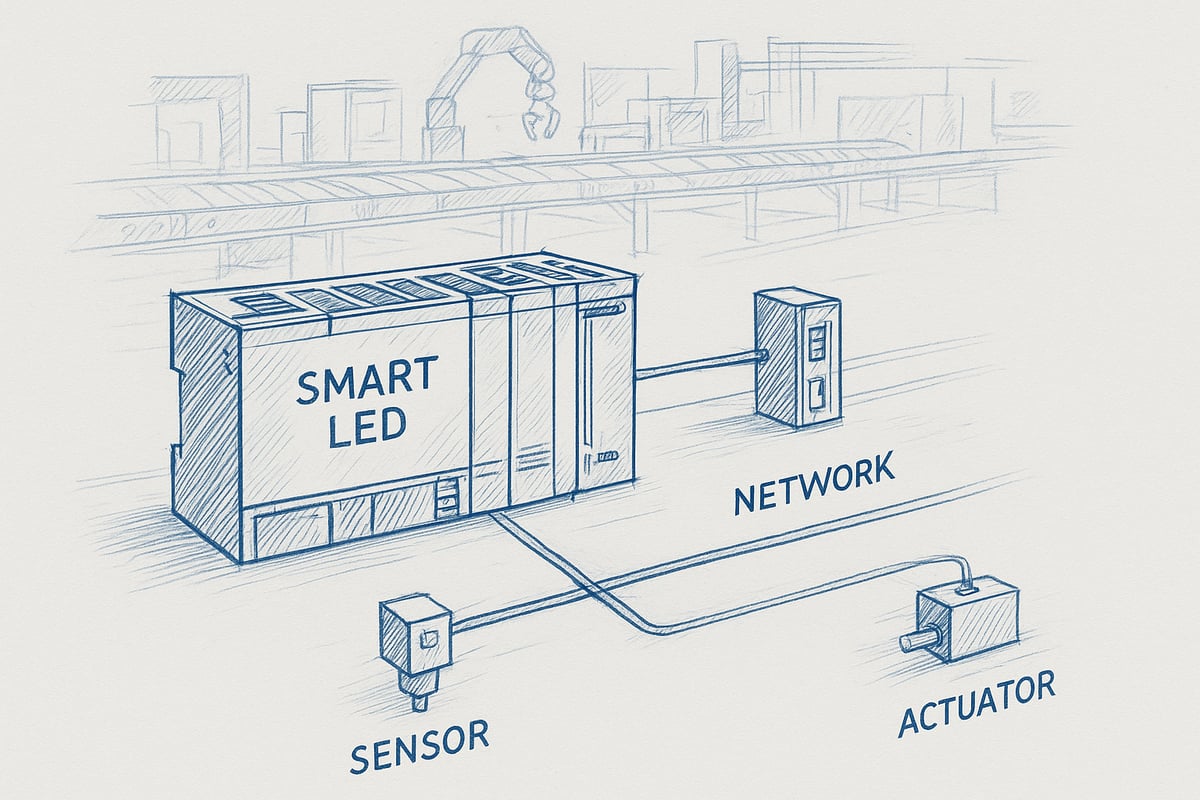

Die Kommunikationsfähigkeit ist ein weiterer Schlüsselfaktor. Moderne Systeme unterstützen zahlreiche industrielle Netzwerke wie Ethernet, Profibus oder Modbus. So kann ein programmable logic controller problemlos mit anderen Steuerungen, Leitsystemen oder übergeordneten IT-Systemen kommunizieren.

Ein großer Vorteil ist die Erweiterbarkeit. Modular aufgebaute Systeme ermöglichen die einfache Integration neuer Module, sodass sich der programmable logic controller flexibel an veränderte Anforderungen anpassen lässt. Die Programmierung erfolgt meist speicherbasiert und erlaubt schnelle Anpassungen ohne Hardwaretausch.

Ein praxisnahes Beispiel: In einer hochautomatisierten Verpackungslinie überwacht der programmable logic controller Sensoren, steuert Förderbänder und sorgt für ein reibungsloses Zusammenspiel aller Maschinenkomponenten.

Programmierung und Funktionsweise von PLCs

Die Programmierung und Funktionsweise eines programmable logic controller ist entscheidend für die industrielle Automatisierung. Moderne PLC-Systeme bieten flexible Entwicklungsumgebungen, hohe Zuverlässigkeit und ermöglichen eine präzise Steuerung verschiedenster Prozesse. Dieser Abschnitt gibt einen praxisnahen Überblick über die wichtigsten Aspekte der PLC-Programmierung, den Ablauf eines Steuerungszyklus, Schnittstellen und Sicherheitskonzepte.

Programmiersprachen und Entwicklungsumgebungen

Ein programmable logic controller wird meist nach dem internationalen Standard IEC 61131-3 programmiert. Dieser Standard definiert fünf Hauptsprachen:

- Kontaktplan (KOP, Ladder Diagram)

- Funktionsplan (FUP, Function Block Diagram)

- Anweisungsliste (AWL, Instruction List)

- Strukturierter Text (ST, Structured Text)

- Ablaufsteuerung (SFC, Sequential Function Chart)

Grafische Sprachen wie KOP oder FUP erleichtern die Übersichtlichkeit und sind ideal für Wartungspersonal. Textbasierte Sprachen wie ST eignen sich für komplexe Algorithmen. Entwicklungsumgebungen bieten Simulations- und Testtools, mit denen Anwender Programme vorab prüfen können.

Ein typisches Beispiel für eine Start-Stopp-Steuerung in KOP sieht so aus:

(Start) ----[ ]----+----( )----(Motor)

|

(Stopp) ----[/]----+

Die Wahl der Sprache hängt von der Anwendung und den Anforderungen des Unternehmens ab. Eine vielseitige Entwicklungsumgebung ist für die effiziente Nutzung eines programmable logic controller unerlässlich.

Ablauf eines Steuerungszyklus

Der Steuerungszyklus bildet das Herzstück eines jeden programmable logic controller Systems. Er besteht aus drei Phasen:

- Einlesen der Eingänge (Sensorwerte)

- Verarbeiten der Logik (Programmausführung)

- Ausgeben der Ergebnisse (Aktoren steuern)

Dieser sogenannte Scan-Zyklus wiederholt sich fortlaufend, typischerweise im Millisekundenbereich. Die Zykluszeit ist entscheidend für die Echtzeitfähigkeit und Prozesssicherheit.

In einer Verpackungsmaschine liest der PLC kontinuierlich Statusdaten von Sensoren, verarbeitet die Logik für Förderband und Verpackungseinheit und steuert die entsprechenden Motoren an. Eine kurze Zykluszeit sorgt für präzise und zuverlässige Abläufe. Die Effizienz eines programmable logic controller hängt maßgeblich davon ab, wie schnell und stabil dieser Zyklus abläuft.

Kommunikation und Schnittstellen

Eine der größten Stärken eines programmable logic controller ist die Vielfalt der Kommunikationsmöglichkeiten. PLCs verbinden sich mit Sensoren und Aktoren über digitale oder analoge Eingänge und Ausgänge. Industrielle Netzwerke wie Profibus, Profinet, Modbus oder Ethernet/IP sorgen für die Integration in komplexe Anlagen.

Die Anbindung an übergeordnete Systeme wie SCADA oder MES ermöglicht eine umfassende Prozessüberwachung und Steuerung. In modernen Produktionsumgebungen ist auch der Datenaustausch mit ERP-Systemen gefragt, um Produktionsdaten in Echtzeit verfügbar zu machen.

Typische Netzwerkschnittstellen:

| Netzwerktyp | Anwendung |

|---|---|

| Profibus | Fertigung, Prozess |

| Profinet | Echtzeit, IT/OT |

| Modbus | Kompatibilität |

| Ethernet/IP | High-Speed, IoT |

Somit bildet der programmable logic controller die zentrale Schnittstelle zwischen Maschinen, Anlagen und IT-Systemen.

Sicherheit und Redundanz

Sicherheit spielt eine zentrale Rolle beim Einsatz eines programmable logic controller. Sicherheits-SPS (Safety PLCs) sind speziell für den Schutz von Mensch und Maschine konzipiert. Sie erfüllen strenge Normen und ermöglichen die Umsetzung sicherheitsgerichteter Funktionen wie Not-Aus oder Zweihandbedienung.

Redundanzkonzepte, etwa doppelte CPUs oder Kommunikationswege, sorgen für Ausfallsicherheit. Moderne PLCs bieten zudem umfangreiche Cybersecurity-Maßnahmen, darunter Passwortschutz, verschlüsselte Kommunikation und Netzwerksegmentierung.

Ein klassisches Beispiel ist die Not-Aus-Funktion in einer Produktionslinie: Fällt ein Teil der Steuerung aus, übernimmt ein redundantes System sofort die Kontrolle. Das erhöht die Betriebssicherheit und Verfügbarkeit. Ein zuverlässiger programmable logic controller ist damit nicht nur für die Steuerung, sondern auch für die Sicherheit der gesamten Anlage verantwortlich.

Anwendungen von PLCs in der Praxis

Programmable logic controller sind heute das Rückgrat der industriellen Automatisierung. Sie kommen in nahezu allen Branchen zum Einsatz und ermöglichen eine präzise Steuerung komplexer Prozesse. Die Flexibilität und Zuverlässigkeit von programmable logic controller sorgen dafür, dass Unternehmen unterschiedlichster Größenordnungen ihre Produktions- und Steuerungsaufgaben effizient meistern.

Branchenübergreifende Einsatzbereiche

Programmable logic controller finden sich branchenübergreifend in unterschiedlichsten Anwendungen. Typische Einsatzfelder sind:

| Branche | Beispielhafte Anwendungen |

|---|---|

| Maschinenbau | Steuerung von Fertigungsrobotern |

| Prozessindustrie | Regelung von Mischprozessen in Chemieanlagen |

| Gebäudeautomation | HLK, Lichtsteuerung, Zugangskontrolle |

| Energie/Umwelttechnik | Wasseraufbereitung, Kraftwerkmanagement |

| Transport/Logistik | Förderanlagen, Lagerautomatisierung |

Im Maschinenbau steuern programmable logic controller Fertigungsstraßen, koordinieren Roboter und sorgen für einen reibungslosen Ablauf. In der Prozessindustrie ermöglichen sie die präzise Kontrolle von Temperatur, Druck oder Durchflussmengen, etwa bei der Lebensmittelproduktion.

Auch in der Gebäudeautomation sind programmable logic controller unverzichtbar. Sie regeln Heizungs-, Lüftungs- und Klimaanlagen, steuern Beleuchtung und Zutrittssysteme. In der Energie- und Umwelttechnik kommen sie bei der Überwachung und Steuerung von Wasseraufbereitungsanlagen oder in Kraftwerken zum Einsatz.

Im Bereich Transport und Logistik automatisieren programmable logic controller Förderbänder und Lagerprozesse, was die Effizienz und Sicherheit deutlich erhöht.

Praxisbeispiele und Erfolgsgeschichten

Die praktische Bedeutung von programmable logic controller zeigt sich in zahlreichen Erfolgsgeschichten. In der Automobilindustrie steuern sie hochautomatisierte Montagelinien, die eine flexible Umrüstung auf verschiedene Fahrzeugtypen erlauben. Verpackungsmaschinen profitieren von PLC-Lösungen, da sich Formate und Abläufe schnell anpassen lassen.

Smart Buildings setzen auf zentrale Steuerung durch programmable logic controller, wodurch Energieeffizienz und Komfort steigen. Durch die Integration von Sensoren und vorausschauender Wartung (Predictive Maintenance) werden Ausfallzeiten minimiert und Prozesse optimiert.

Eine aktuelle Statistik untermauert die Relevanz: Über 90 Prozent aller industriellen Automatisierungsprojekte setzen laut Branchenreports auf programmable logic controller. Der Trend geht dabei zu modularen, vernetzten Lösungen, wie auch der weltweite Marktbericht Programmable Logic Controller (PLC) Market to Grow by USD 3.28 billion during 2024 and 2028 bestätigt.

Herausforderungen und Lösungsansätze

Trotz aller Vorteile stehen Unternehmen bei der Einführung und Modernisierung von programmable logic controller vor spezifischen Herausforderungen:

- Komplexität beim Retrofit älterer Anlagen, da Schnittstellen und Alttechnik berücksichtigt werden müssen

- Skalierbarkeit der Systeme, wenn der Automatisierungsgrad steigt

- Integration von IT- und OT-Systemen, um Daten effizient zu nutzen

- Mangel an qualifiziertem Personal für Planung und Betrieb

Lösungsansätze umfassen eine sorgfältige Planung, den Einsatz modularer PLC-Systeme und die enge Zusammenarbeit zwischen IT- und Produktionsteams. Die Migration von Relaissteuerungen zu modernen programmable logic controller wird oft in Stufen realisiert, um Risiken zu minimieren und den laufenden Betrieb nicht zu stören. So können Unternehmen ihre Automatisierung sicher und zukunftsfähig gestalten.

Technologische Trends und Entwicklungen bis 2025

Die industrielle Automatisierung befindet sich in einer Phase tiefgreifender Veränderungen. Neue Technologien und Marktanforderungen prägen die Entwicklung von jedem modernen programmable logic controller. Unternehmen stehen vor der Herausforderung, Innovationen sinnvoll zu integrieren und die Wettbewerbsfähigkeit zu sichern.

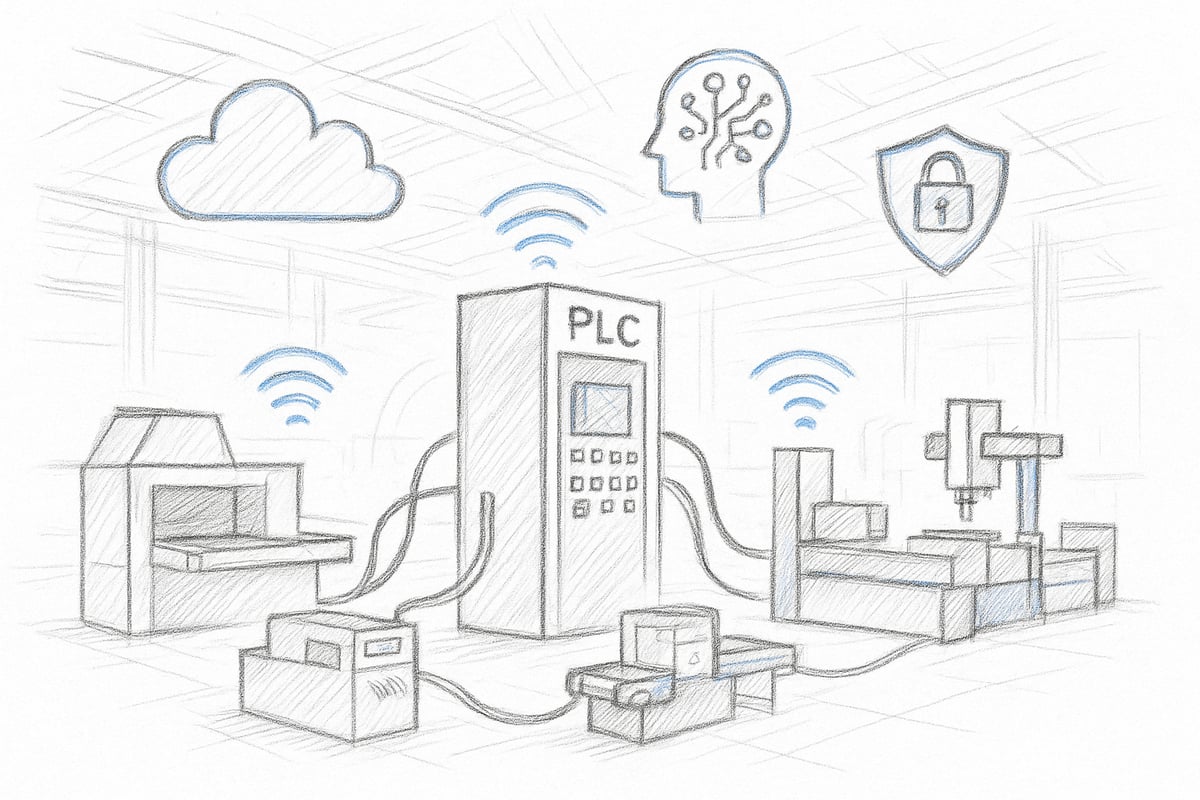

Digitalisierung und Industrie 4.0

Ein zentraler Trend ist die Digitalisierung der Produktion. Der programmable logic controller wird zum Knotenpunkt im Industrial Internet of Things (IIoT). Über Schnittstellen wie Profinet oder OPC UA vernetzt er Maschinen, Sensoren und übergeordnete Systeme.

Cloud-Anbindungen ermöglichen die Fernwartung und zentrale Analyse von Anlagendaten. Moderne Lösungen wie Cloud-Lösungen für Automatisierung bieten flexible Infrastruktur und erleichtern Condition Monitoring. Edge Computing verlagert die Datenverarbeitung näher an die Maschine und reduziert Latenzen.

So lassen sich Produktionsprozesse effizient steuern und Störungen schneller erkennen. Der programmable logic controller bleibt dabei das stabile Rückgrat der vernetzten Fabrik.

Künstliche Intelligenz und Machine Learning

Die Einbindung von künstlicher Intelligenz in den programmable logic controller eröffnet neue Möglichkeiten. KI-Module analysieren Sensordaten in Echtzeit, erkennen Muster und optimieren Produktionsabläufe.

Typische Einsatzbereiche sind die automatische Qualitätskontrolle und die vorausschauende Wartung. Machine Learning Algorithmen helfen, Fehlerquellen frühzeitig zu identifizieren und den Materialeinsatz zu optimieren.

Herausfordernd bleibt die Integration in Echtzeitumgebungen, da KI-Modelle eine hohe Rechenleistung benötigen. Dennoch zeigen Pilotprojekte, dass der programmable logic controller künftig nicht nur steuert, sondern auch lernt.

Cybersecurity und Datenschutz

Mit zunehmender Vernetzung steigt das Risiko von Cyberangriffen auf den programmable logic controller. Angreifer versuchen, über Netzwerkschnittstellen Zugriff auf sensible Steuerungen zu erlangen.

Wichtige Schutzmaßnahmen sind Verschlüsselung, strenge Zugriffskontrollen und eine Segmentierung der Netzwerke. Sicherheitszertifizierungen wie IEC 62443 werden zum Standard in kritischen Infrastrukturen.

Ein Beispiel: In Wasserwerken schützen speziell gehärtete PLC-Systeme vor Manipulation. So bleibt der programmable logic controller auch im digitalen Zeitalter ein Garant für Sicherheit und Stabilität.

Virtualisierung und Software-PLCs

Der Trend zu Software-PLCs (Soft-PLCs) verändert die klassische Automatisierung. Virtuelle Steuerungen laufen auf Standard-IT-Hardware und bieten hohe Flexibilität.

Vorteile sind die einfache Skalierbarkeit, geringere Kosten und die Möglichkeit, mehrere Instanzen auf einer Plattform zu betreiben. Herausforderungen bestehen bei der Einhaltung von Echtzeit-Anforderungen und beim Lizenzmanagement.

Im Testbetrieb und in Simulationen können Soft-PLCs den klassischen programmable logic controller ergänzen. Besonders bei der Entwicklung neuer Anlagen verkürzt sich so die Markteinführungszeit.

Nachhaltigkeit und Energieeffizienz

Nachhaltigkeit wird zum entscheidenden Wettbewerbsfaktor. Der programmable logic controller unterstützt Unternehmen dabei, Energieverbräuche kontinuierlich zu überwachen und zu steuern.

Beispiele sind das intelligente Lastmanagement in Produktionsbetrieben oder die Optimierung von Heizungs-, Lüftungs- und Klimaanlagen. Durch gezielte Steuerung lassen sich Ressourcen schonen und Betriebskosten senken.

PLCs helfen zudem, Emissionsziele zu erreichen und die Umweltbilanz zu verbessern. Damit wird der programmable logic controller zum Enabler für nachhaltige Produktion.

Statistik: Marktprognosen und Wachstum

Marktforscher prognostizieren ein dynamisches Wachstum für den Bereich programmable logic controller. Vernetzte und intelligente Systeme gewinnen rasant an Bedeutung.

| Jahr | Weltweiter Umsatz (Mrd. USD) | Prognose Wachstum (%) |

|---|---|---|

| 2023 | >10 | 5 |

| 2025 | >12 | 7 |

Experten erwarten, dass der Anteil cloudfähiger und KI-gestützter PLCs bis 2025 deutlich steigt. Der programmable logic controller bleibt das Herzstück der Automatisierung und treibt Innovationen maßgeblich voran.

Auswahl, Integration und Best Practices für Unternehmen

Die Auswahl und Integration eines passenden programmable logic controller-Systems ist für Unternehmen ein entscheidender Schritt in Richtung zukunftssichere Automatisierung. Dabei spielen zahlreiche Faktoren eine Rolle, von der technischen Leistungsfähigkeit bis hin zu strategischen Überlegungen zur Integration in bestehende Prozesse. Die folgenden Abschnitte bieten Ihnen einen praxisorientierten Leitfaden, um die Einführung eines programmable logic controller optimal zu gestalten.

Kriterien für die Auswahl eines PLC-Systems

Bei der Auswahl eines passenden programmable logic controller-Systems sollten Unternehmen verschiedene Kriterien berücksichtigen. Die Leistungsfähigkeit steht im Mittelpunkt: Wie viele Ein- und Ausgänge werden benötigt, und welche Rechenleistung ist erforderlich? Ebenso wichtig ist die Skalierbarkeit der Lösung, damit zukünftige Erweiterungen problemlos möglich sind.

Weitere zentrale Aspekte:

- Kompatibilität mit bestehenden Anlagen und Systemen

- Unterstützung aktueller Kommunikationsstandards

- Updatefähigkeit und Zukunftssicherheit

- Kosten-Nutzen-Verhältnis über den gesamten Lebenszyklus

Ein sorgfältiger Vergleich unterschiedlicher Anbieter und Systemarchitekturen hilft, die beste Entscheidung für den eigenen Bedarf zu treffen. Die Berücksichtigung dieser Kriterien bildet das Fundament für ein erfolgreiches Automatisierungsprojekt mit programmable logic controller.

Projektplanung und Implementierung

Eine strukturierte Projektplanung ist essenziell, um ein neues programmable logic controller-System erfolgreich einzuführen. Der Prozess beginnt mit einer detaillierten Anforderungsanalyse und der Erstellung eines Lastenhefts. Darauf folgt die Auswahl des passenden Systems, die Entwicklung und der Test der Anwendung sowie die Inbetriebnahme.

Wichtige Schritte im Überblick:

- Anforderungsanalyse und Zieldefinition

- Auswahl und Beschaffung des PLC-Systems

- Entwicklung, Simulation und Testphasen

- Pilotprojekte und Proof-of-Concept

- Stufenweise Inbetriebnahme

Während der Implementierung empfiehlt sich eine enge Zusammenarbeit zwischen IT- und OT-Teams sowie gegebenenfalls externen Partnern. So lassen sich Fehler vermeiden und der Nutzen des programmable logic controller maximieren.

Integration in bestehende IT-Landschaften

Die Integration eines neuen programmable logic controller in bestehende IT-Landschaften stellt Unternehmen oft vor große Herausforderungen. Ziel ist es, einen nahtlosen Datenaustausch zwischen Produktionssteuerung, ERP-Systemen, MES und Cloud-Plattformen zu gewährleisten.

Wichtige Integrationsaspekte:

- Nutzung von APIs und Standardprotokollen (z.B. OPC UA, MQTT)

- Datenmanagement und Reporting

- Sicherstellung der Kompatibilität mit bestehenden Anwendungen

Eine sorgfältig geplante Integration ermöglicht es, die Vorteile der Digitalisierung voll auszuschöpfen. Moderne programmable logic controller unterstützen vielfältige Schnittstellen und bieten so maximale Flexibilität bei der Vernetzung.

Schulung und Change Management

Ein erfolgreiches Automatisierungsprojekt mit programmable logic controller erfordert gut geschulte Mitarbeiter und ein durchdachtes Change Management. Die Einführung neuer Technologien kann Unsicherheit auslösen, daher ist gezielte Qualifizierung entscheidend.

Empfohlene Maßnahmen:

- Fachliche Schulungen zu Hard- und Software

- Workshops zur Akzeptanzförderung

- Wissenstransfer zwischen IT- und Produktionsteams

Kontinuierliche Weiterbildung sorgt dafür, dass das Know-how im Unternehmen bleibt und neue Systeme optimal genutzt werden. So wird der Wandel zur digitalen Produktion nachhaltig verankert.

Herausforderungen und Fehlerquellen

Bei der Migration oder Einführung eines neuen programmable logic controller-Systems können verschiedene Stolpersteine auftreten. Typische Herausforderungen sind die Komplexität von Altanlagen, die Integration heterogener Systeme und Sicherheitsaspekte.

Zu den häufigsten Fehlerquellen zählen:

- Unzureichende Planung und Dokumentation

- Fehlende Kompatibilität zwischen IT und OT

- Unterschätzte Sicherheitsrisiken

Gerade im Bereich Security ist besondere Aufmerksamkeit gefragt. Moderne Methoden wie ICSLure: A Very High Interaction Honeynet for PLC-based Industrial Control Systems helfen, Schwachstellen zu identifizieren und das Sicherheitsniveau zu erhöhen. Unternehmen sollten zudem regelmäßige Audits und Updates fest einplanen.

Zukunftssichere Automatisierung: Flexibilität und Modularität

Die Zukunft der Automatisierung verlangt nach flexiblen und modularen Lösungen. Ein modernes programmable logic controller-System lässt sich schnell an veränderte Produktionsanforderungen anpassen und wächst mit dem Unternehmen.

Vorteile modularer Systeme:

- Schnelle Skalierung bei steigendem Bedarf

- Einfache Erweiterung um neue Funktionen

- Minimierung von Stillstandszeiten

Innovative Technologien wie die Integration von künstlicher Intelligenz in PLC-Systeme eröffnen zusätzliche Optimierungspotenziale. Mehr dazu finden Sie im Beitrag Künstliche Intelligenz für Unternehmen. Unternehmen, die auf Modularität und neueste Trends setzen, sichern sich langfristig einen Wettbewerbsvorteil und bleiben flexibel für kommende Herausforderungen.

Ausblick: Die Zukunft der PLC-Technologie

Die Zukunft der industriellen Automatisierung ist eng mit der Weiterentwicklung des programmable logic controller verbunden. Bis 2025 werden diese Systeme zunehmend intelligenter, vernetzter und autonomer. Ein zentrales Element ist die Verschmelzung von IT und Automatisierung, wodurch Maschinen in der Lage sind, sich selbst zu optimieren. Visionäre Ansätze umfassen KI-gestützte Produktionsanlagen, die flexibel auf Veränderungen reagieren und sich selbstständig anpassen. Neue Schnittstellen wie natürliche Sprachsteuerung, wie sie im Forschungspapier Beyond touch-based HMI: Control your machines in natural language beschrieben werden, ebnen den Weg für intuitivere Mensch-Maschine-Interaktion. In der digitalen Wertschöpfungskette bleibt der programmable logic controller das zentrale Bindeglied zwischen Daten und physischer Steuerung.

Vision für 2025 und darüber hinaus

Bis 2025 verschieben sich die Grenzen der Automatisierung. Der programmable logic controller wird zu einem intelligenten Knotenpunkt, der nicht nur steuert, sondern auch analysiert, optimiert und eigenständig Entscheidungen trifft. Autonome Systeme lernen aus Produktionsdaten, erkennen Muster und passen Abläufe in Echtzeit an. Die Integration von KI-Modulen erweitert das Spektrum der Anwendungen, von der Qualitätskontrolle bis zur Prozessoptimierung. In Zukunft werden PLCs eine Schlüsselrolle in selbstorganisierenden Fertigungsumgebungen spielen und die Produktivität nachhaltig steigern.

Herausforderungen und Chancen

Die Entwicklung hin zu vernetzten und intelligenten Systemen bringt neue Herausforderungen mit sich. Ein zentrales Thema ist der Fachkräftemangel, da Experten für die Programmierung und Wartung moderner programmable logic controller rar sind. Gleichzeitig eröffnen sich Chancen durch datengetriebene Services und neue Geschäftsmodelle. Unternehmen profitieren von flexiblen, skalierbaren Lösungen, müssen jedoch in Weiterbildung und Wissenstransfer investieren. Standards und Interoperabilität sind entscheidend, um heterogene Systeme effizient zu integrieren und die Zukunftsfähigkeit zu sichern.

Fazit und Handlungsempfehlungen

Für Entscheider und Techniker ist es ratsam, sich frühzeitig mit den aktuellen Trends rund um den programmable logic controller auseinanderzusetzen. Die kontinuierliche Weiterentwicklung der Steuerungstechnologie eröffnet neue Potenziale für Effizienz und Wettbewerbsfähigkeit. Unternehmen sollten auf offene, modulare Systeme setzen, die sich flexibel anpassen lassen. Investitionen in Sicherheit, Cloud-Anbindung und KI-Kompetenz sind zentrale Erfolgsfaktoren. Die wichtigsten Erkenntnisse: Standardisierung, Weiterbildung und die konsequente Nutzung digitaler Daten bringen nachhaltige Vorteile für die Automatisierung.

FAQ: Häufige Fragen zu PLCs und Automatisierungstrends 2025

Was sind die wichtigsten Vorteile eines PLC?

Ein programmable logic controller bietet Zuverlässigkeit, Flexibilität und einfache Integration in verschiedenste Anwendungen.

Welche Rolle spielen PLCs im Kontext von Industrie 4.0?

PLCs sind das Herzstück vernetzter Fabriken und ermöglichen die nahtlose Kommunikation zwischen Maschinen und IT-Systemen.

Wie kann ich mein Unternehmen auf die neuen Trends vorbereiten?

Frühzeitige Weiterbildung, Pilotprojekte und die Auswahl zukunftssicherer Systeme sind entscheidend.

Welche Sicherheitsmaßnahmen sind 2025 unerlässlich?

Schutz vor Cyberangriffen, Zugriffskontrolle und regelmäßige Updates gehören zu den wichtigsten Maßnahmen.

Nachdem wir gemeinsam einen tiefen Einblick in die Welt der PLCs, ihre Anwendungen und die wichtigsten Trends für 2025 gewonnen haben, stellt sich die Frage Wie können Sie die Erkenntnisse für Ihr Unternehmen nutzen und gezielt Automatisierungspotenziale heben Durch intelligente Lösungen und maßgeschneiderte Workflows können Sie Ihre Abläufe nicht nur effizienter, sondern auch zukunftssicher gestalten Wir unterstützen Sie dabei, Prozesse zu analysieren, Automatisierung sinnvoll einzusetzen und Fehlerquoten nachhaltig zu senken Lassen Sie uns gemeinsam den nächsten Schritt gehen – starten Sie Ihre Automatisierung jetzt Jetzt automatisieren